レーザーカッター(FABOOL-Laser Mini)による紙の切断に続き、4mmシナべニア板の切断に挑戦してみました。

一定の深さまで切断した後は、何度、繰り返しても、ほとんど切断が進まないのです。

切断面をよく観察してみると、その原因の一端がわかりました。

レーザーカッターは、レーザーの熱で材料を燃やして切るのですが、その際、材料が燃えたときに発生する炭化物が、レーザー光が材料に照射されるのを妨げるのです。

この問題を解決するには、発生する炭化物を取り除かなければなりません。

そこで、切断個所にエアーを拭き付け、炭化物を吹き飛ばすことにしました。

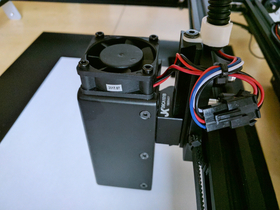

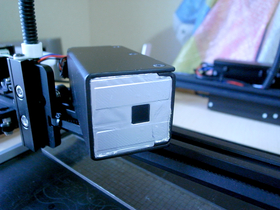

もともとレーザーユニットには、レーザー素子を冷却するためにファンがついており、この風が結果的に切断個所に吹き付けられています。

この風を強くすれば、炭化物を吹き飛ばせるだろうと考えたのです。

この筒の出口を狭めれば、材料に吹き付ける風を強めることができます。

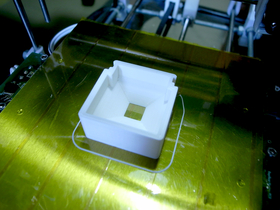

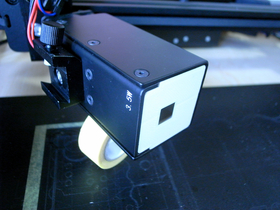

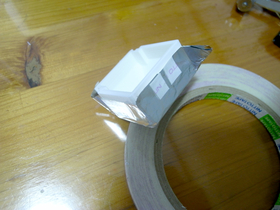

吹き出し口に付けるノズルを3Dプリンタで作ります。

まずはCADで設計します。

狭くするほど風速は高まりそうですが、狭くすれば抵抗が大きくなり、本来のファンの目的である冷却性能が落ちてしまいます。

ノズルの底面は光軸を中心に穴をあけ、空気がスムーズに流れるように、内側はすり鉢状にします。

サイズはピッタリのようです。

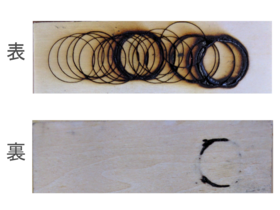

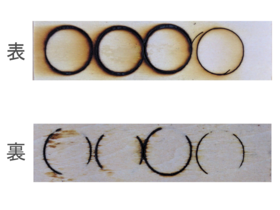

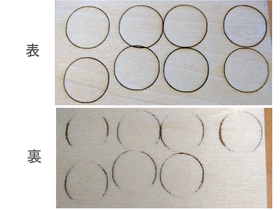

以前は、ほとんど貫通しませんでしたが、なんとか貫通するようになり、改善したことが確認できました。

結果は以下の通りです。

| 項目 | 値 |

|---|---|

| 速度 | 700mm/min |

| 出力 | 100% |

| 回数 | 28x20回 |

ノズルの3Dデータ(STLファイル)をアップしましたので、個人的な利用の範囲で、自由にお使いください。

| 項目 | 数量 | 入手 |

|---|---|---|

| ノズル | 1 | ダウンロード |