例年、年末はクリスマス、年越しと世の中は祝賀ムードで盛り上がります。 ところが、今年は世間の雰囲気がまったく異なっていました。 私の場合、年末の行事といえば年賀状作りです。 世間の慌ただしい雰囲気に...

>> 本文を読む

例年、年末はクリスマス、年越しと世の中は祝賀ムードで盛り上がります。 ところが、今年は世間の雰囲気がまったく異なっていました。 私の場合、年末の行事といえば年賀状作りです。 世間の慌ただしい雰囲気に...

取りあえずと考えれば、身の回りの素材や部品だけで、必要十分なものは作れるものです。 私の部屋には、まだ使えそうで、捨てられずに、しまっているものがたくさんあります。 これらを見る度に、その...

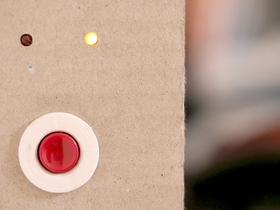

レーザーカッターでテーブルを焼いてしまった件で、うっかり者の私にはケースが必要だと気づきました。 勿論、メーカーでもケースは購入できるのですが、今回は自分で作ることにしました。 この文書は...

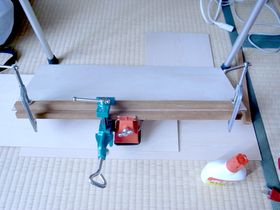

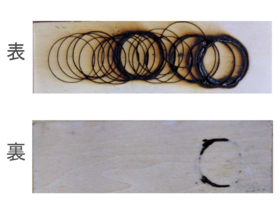

レーザーカッター(FABOOL-Laser Mini)による紙の切断に続き、4mmシナべニア板の切断に挑戦してみました。 ところが、出力、スピード、回数を色々と調整しても、一向に貫通しません。 一定の...

3Dプリンターの便利さに味を占めて、次なるデジタル工作機が欲しくなりました。 それはレーザーカッターです。 立体物を作るには、粘土やガラス細工のように柔らかい材料から直接、形を造る方法と...