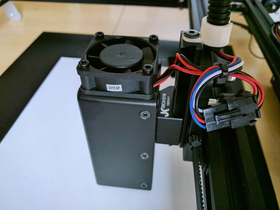

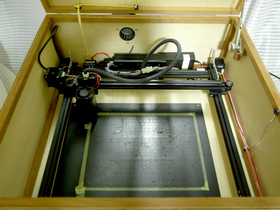

レーザーカッター(FABOOL-Laser Mini)ケースの作成

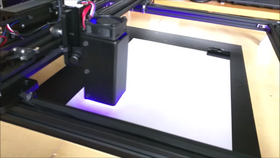

レーザーカッターでテーブルを焼いてしまった件で、うっかり者の私にはケースが必要だと気づきました。

勿論、メーカーでもケースは購入できるのですが、今回は自分で作ることにしました。

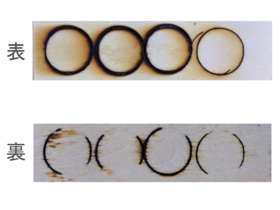

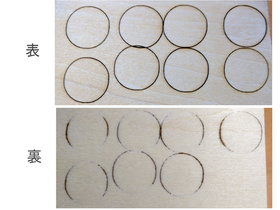

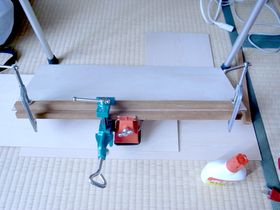

材質は、安価、軽量、加工のしやすさから、木材にします。

角材とべニア板をホームセンターでカットしてもらい、スイッチやブロアなどはネットで購入しました。

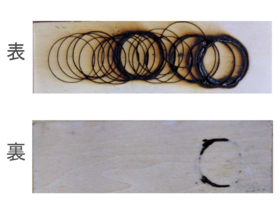

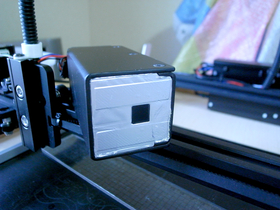

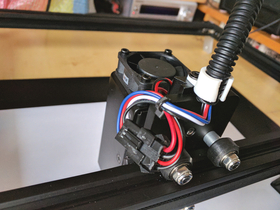

ブロアやスイッチの穴など、べニア板の細かな加工は、レーザーカッターで切り抜きます。

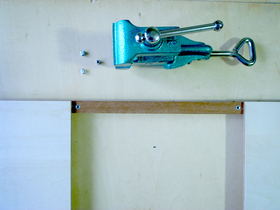

角材側には鬼目ナットを埋め込みます。

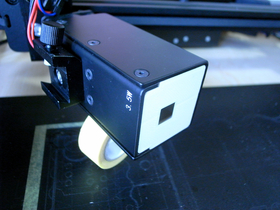

本体側は、その4つの足にネジ穴があったので、これを使用しました。

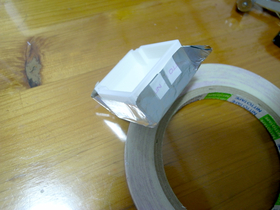

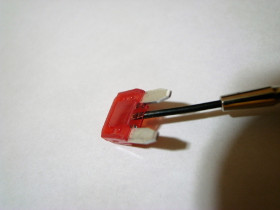

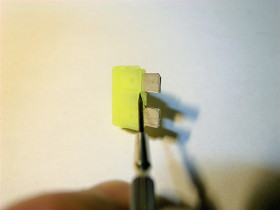

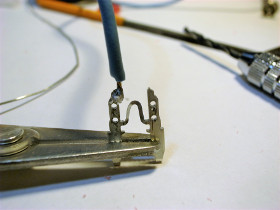

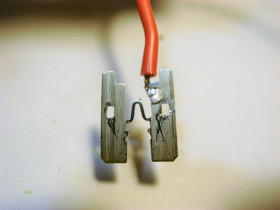

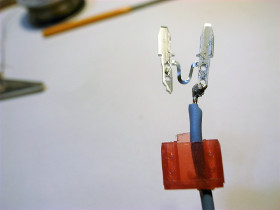

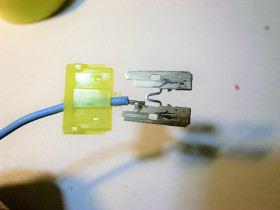

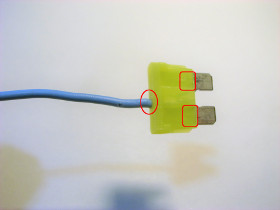

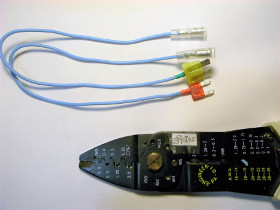

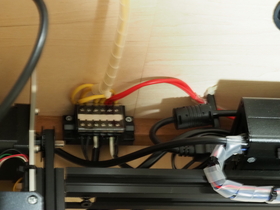

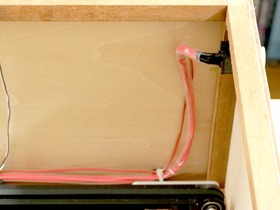

ACアダプタのACケーブルを切断し、その間をスイッチで繋ぎます。

LED用の12V電源は、制御基板から取りました。

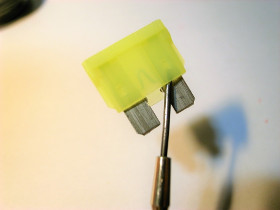

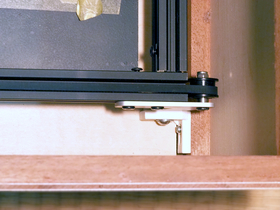

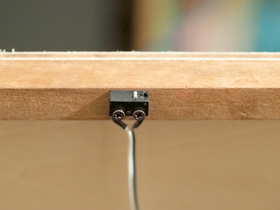

もともとレーザーカッターの足についている安全スイッチと並列に、天板が閉じていることを検出するスイッチを取り付けます。

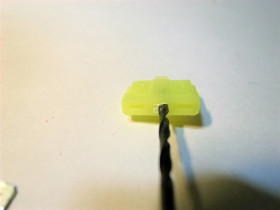

取付穴の位置を間違ってしまったのですが、出力するのも面倒なので、今回はドリルで開け直しました。

天板を少し下げると、ゆっくりと閉じていきます。

今回は組み立てに、木工ボンドを使用したので、接着時間が必要で、組上がりに1週間、更にソフトダウンステーメーカーとのやり取りで1カ月以上と、思ったより時間を要しましたが、我ながら上出来で、満足しました。

これで、レーザーカッターが安心して利用できる環境が整いました。

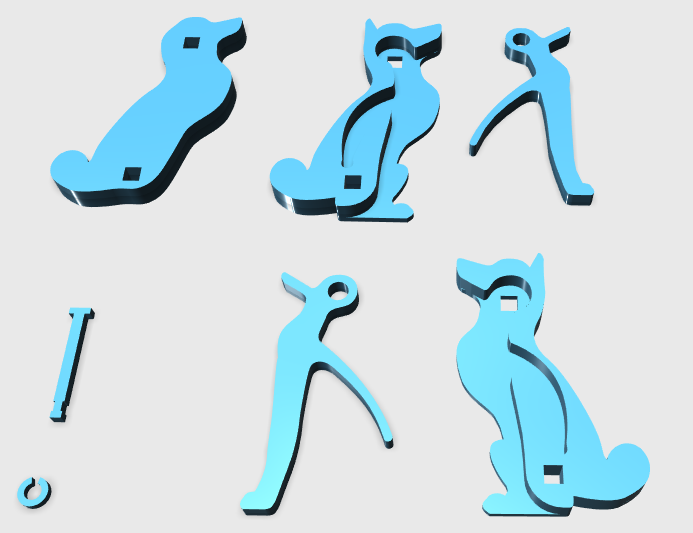

下表は今回設計・使用した部品の一覧です。

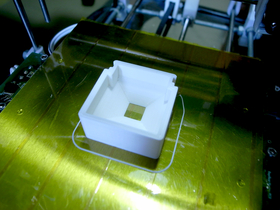

3Dデータ(STLファイル)もアップしましたので、個人的な利用の範囲で、自由にお使いください。

| 項目 | 数量 | 入手 |

|---|---|---|

| ブロアホースアダプタ | 1 | ダウンロード |

| ホース固定具 | 1 | |

| 本体固定具(1-4) | 1 | |

| ACアダプタ固定具 | 1 | |

| シナベニヤ板(4mm) | 適宜 | ホームセンター |

| ラワン角材(14mm) | 適宜 | |

| フレキシブルホース(100mm) | 適宜 | ネット |

| ソフトダウンステー右用 | 1 | |

| 鬼目ナット(3mm) | 適宜 | |

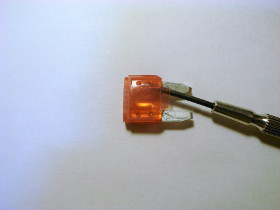

| 温度ヒューズ(109℃) | 1 | |

| 押しボタンスイッチ(LED12v) | 1 | |

| ゴム足(16mm) | 4 | |

| 端子台(6P/5mmピッチ) | 1 |