3Dプリンタ(RepRapPro Huxley)の冷却ファンの破損と静音ファン換装

前回、ヒーテッドベッドのガタを改善中に冷却ファンを破損しましたが、取り敢えず瞬間接着剤で修理してみました。

しばらくは、元通りに回るようになりましたが、そのうち接着した羽根が取れてしまいました。

やはり、羽根は薄く接着面積が小さいので風圧には耐えられないようです。ファンは取り替えなければなりません。

この3Dプリンタのクーリングファンの動作音は結構うるさいです。

4000rpm/12Vのファンを19vで駆動しているので、当然とも言えます。

キットの標準品として選定されたものなので、疑問を持たずに使っていましたが、静かな部屋で動作させる中、この騒音を何とかできないかと考えるようになりました。

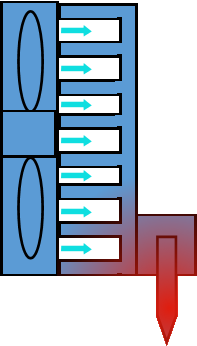

そもそも、ホットエンドのファンは何のためにあるのかを考えると、ひとつは装置の保護、もう一つはフィラメントの融解を制御するためであると推測されます。

まず、ホットエンドはノズルや冷却ブロック、ネジ類を除けば、ほとんどが樹脂でできているので、ヒーター温度をそのまま樹脂部品に伝達してしまうと破損の原因になります。したがって加熱が必要な箇所以外は冷却しなければなりません。

他方、フィラメントの出力はフィラメント自身の押し出しにより行っているので、ノズル内の融解室より前で液化するとフィラメントを出口方向に押し出せなくなり、更には入口の方に逆流する恐れすらあります。したがってノズル内の加熱を先端付近に局所化し、フィラメントが固体のまま、融解室に送り込まれるようにしなければなりません。先の理由と異なり、はたして、こちらの理由は、私の勝手な推測の域を超えず、真偽のほどはわかりませんが。

選定者の意向に従い、同一スペックのファンにすることが最もリスクの少ない対処方法であことは確かです。

しかし、それでは面白くありませんので、ファンの取替を機に、静音ファンを試してオリジナルのファンと同等の役割を果たせるか確かめることにしました。

今回試すのはアイネックスのCFZ-4010Lです。回転数は3300rpm/12Vです。元のファンの8割程度の速度です。実際には19Vで駆動するので、スペックの回転数はより高くなり、静音仕様と云えども、多少は動作音も大きくなるでしょうが、元のファンよりは静かになるはずです。

しかし、風量が落ちることはスペックからも明らかです。

そこで、双方で温度を測定し冷却性能がどれだけ落ちるのか比較することにしました。

測定箇所は2か所にしました。

まず、冷却ブロック(チューブとノズルの連結ブロック)背面中央です。

この場所は冷却ブロックの後方部分で最もノズルに近い部分です。樹脂部品には更に熱源から遠い上部からスプリング経由で熱が伝わるので、この箇所の測定温度が樹脂の融点より低ければ、樹脂部品破損の危険性が十分低いと云えます。

次に、ノズル上のヒーターブロックと冷却ブロックの中間点です。

ここは冷却部分の手前の温度となり、低いほど、加熱部位の局所化がなされていると云えます。

方針が決まったところで、ファンの交換作業を行います。

このファンには回転検出パルスセンサがついていますが、これは使用しないのでコードをカットします。

ファンの交換が完了しました。

ノズルの位置が変わったかもしれませんので、Z軸リミットスイッチの位置とスライサのZ軸オフセット値を再調整します。

オリジナルファンとと今回ファンの冷却性能の比較です。

ヒーターを200度に設定し、それぞれのファンで温度を測定しました。

まず、冷却ブロックの温度です。

オリジナルファンが55度、静音ファンが56度、若干上がったようですが、ほとんど差異はありません。

次にノズル上のヒーターブロックと冷却ブロックの中間点の温度です。

オリジナルファンが126度、静音ファンが130度とこれも若干上がりましたが、問題となるような温度差とは思えません。

今回のファンの換装で、体感的に風量は結構落ちたように感じましたが、温度の測定結果を見る限り、風量の差ほど冷却性能に変化がありませんでした。

この結果に安心しましたが、逆にファンの能力が冷却に貢献していないことに疑問が残ります。

そこで放熱板を触って熱がどの様に伝わっているのか調べてみました。

すると、熱いのはノズル付近の一部だけで、ほとんどの部分は熱を持っていません。

つまり、ファンの風が当たっている放熱板のほとんどは熱を伝えておらず、風が奪っている熱量は少ないとわかります。

その原因の一つは、放熱板の取り付け位置です。冷却ブロックは放熱板の最も下の位置に取り付けられており、しかも熱源は冷却ブロックの最も下から熱を伝えます。

本来、放熱板の中央に熱源があるのが効率的なのが、放熱板の最も下に熱源があるために風による放熱効果が生かされていません。

実際、放熱板にある複数のフィンのうち下の2枚ぐらいしか暖かくなっておらず、しかも最も下のフィンの外側には風が当たりません。

もう一つの原因は冷却ブロックの厚みです。

冷却ブロックはアルミの角柱です。熱伝導が良いといわれるアルミですが、その厚みの為に、放熱板まで熱が伝わるのに時間を要してしまいます。したがって放熱板をガンガン冷やしても伝わる熱の速度が追い付かないのです。

測定結果に疑問が残りつつもテスト出力してみました。

動作音はオリジナルに比べ劇的に静かです。

出力結果も特に問題はなさそうなので、このまま使い続けることにしました。