3Dプリンタは位置決めやフィラメント押し出し量や温度は制御できても、三次元形状を直接理解して成形することはできません。三次元形状データから3Dプリンタが理解できる制御データに変換するのがスライサーの役割です。

スライサーは直接3Dプリンターから出力特性や状況を取得できないので、事前に与えられたパラメータに従い、多分こう動作させれば正しく出力されるだろうとの推測の下で、3Dプリンタへの制御データを作成します。

しかし3Dプリンターは各々特性にばらつきがあるので、標準的なパラメータを使用すると、その出力結果にもばらつきが生まれ、期待通りの結果を得ることはできません。

そこで、このパラメータを3Dプリンタ毎に調整する必要があるのです。

ところがこのパラメータ、説明文を読んでも、どう出力結果に影響するのかさっぱりわかりません。

この辺のノウハウは専門家の頭の中にあるのでしょうが、初心者の私としては、実際にやってみて理解するしかなさそうです。

そこで、これから試行錯誤しながら、調整を行っていきたいと思います。

その過程で、各パラメータの特性が理解できればと思います。

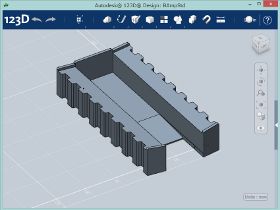

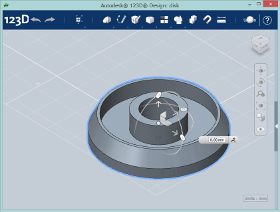

このプリンタのプーリー(pulley-2off.stl)を

標準的なパラメータで出力した結果です。

(この3Dデータは

ここからダウンロードできます。)

外観はそれっぽいですが、各層が不均一で直線的であるはずの歯型が波打っています。

また、写真ではわかりませんが、中央の穴にはひげが多数できています。

これでは、まだまだ実用レベルではありません。

これから、この形状を使ってスライサー(slic3r)のパラメータを色々試してみたいと思います。

積層ピッチ(mm)です。

左から0.3, 0.35, 0.355, 0.362, 0.375, 0.387, 0.4, 0.425, 0.45

小さいほどひげが少なくなりますが、上部の方が変形します。

大きいほど、変形が少なくなりますが、ひげが多くなり、層の凸凹がはっきりします。

一番バランスが良いのは初期値の

4mmのあたりでした。以後、この値は0.4mmとします。

充填密度。

左から0.2, 0.4, 0.6

水平断面積が狭いためか、差異はありませんでした。

初期値の

0.2にします。

周囲の速度(mm/s)。

左から10, 30, 50

予想に反して、差異はありませんでした。

初期値の

30mm/sにします。

充填速度(mm/s)。

左から30, 60, 90

こちらも差異はありませんでした。

初期値の

60mm/sにします。

無印刷時速度(mm/s)。

左から60, 130, 200

差異はありませんでした。

初期値の

130mm/sにします。

フィラメントの直径(mm)。

左から1.85, 1.75, 1.65, 1.55

大きくするほど、形が崩れます。

小さくするほど、全体が膨れます。

フィラメントの直径にはばらつきがあるようで、実際に測定する必要がありそうです。

現在使っているフィラメントの直径を測ってみました。

規格値1.75mmに対し、

1.65mmでした。

この測定値をフィラメントの直径とし、細かな調整は次の乗数で行います。

フィラメント送出量の調整値(乗数)。

左から0.9, 1.0, 1.05, 1.1

小さいほど痩せて形が崩れます。

大きいほど太って上部の方が形が崩れます。

形が最も崩れていないのは

1.05なので、これを調整値とします。

ノズルの温度(℃)。

左から190, 200, 210

高いほど上部の形が崩れます。

低いほど積層がはっきりと表れます。

表面が粗くなりますが、形が安定している

190℃をノズル温度とします。

今回は測定していませんが、もう少し低い温度でも良いかもしれません。

ベッドの温度(℃)。

左から45, 70

差異はありません。

初期値の

57℃にします。

ノズル径(mm)。

左から0.425, 0.45, 0.475, 0.5, 0.525

大きいほど全体的に太り、各層の境界が目立ち、部分的に細かな形状がつぶれたり欠けたりしてしまいます。

小さいほど全体的に痩せますが、細かな形状ははっきりとします。しかし、小さすぎると少量のひげが発生します。

ノズル径を直接測定はできませんが、工作機の精度の問題もありますので、ばらつきがあっても不思議ではありません。

そう考えると、規格値(0.5mm)をそのまま信じて設定すると、今回のように正確に出力できない場合がありそうです。

今回は

0.45mmがもっとも正確に出力されました。

この値をノズル径とします。

試しにエクストルーダを操作して材料を押し出し、この径を測ってみました。

部分によって値は異なりましたが、直線の部分ではおよそ0.45mmであり、今回の設定値と合致しました。

Z軸オフセット(mm)。

左から0, -0.3, -0.5, -0.55

大きいほど第一層と二層の間隔が狭くなり、大きいほど広くなります。

私の場合、Z軸の高さ調整(Z軸マイクロスイッチの位置調整)で比較的高く設定したので、第一層と二層の間に隙間ができていました。この値が

-0.55mmで隙間がなくなったので、この値をZ軸オフセットとします。

フィラメントの撤収長(mm)。

左から0.5, 1, 1.5

差異はありませんでした。

初期値の

1mmにします。

フィラメントの撤収時の持ち上げ高さ(mm)。

左から0, 0.1

このパラメータは次の出力位置に移動するとき発生するひげを少なくする目的のはずが、値を設定するとひげが発生してしまいました。

今回のように逆効果になることもあるようです。

初期値の

0mmにします。

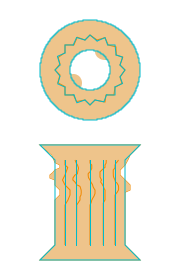

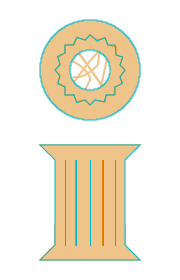

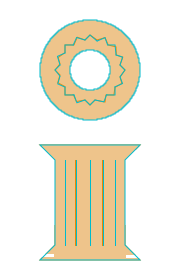

最終的な出力結果です。

全体的に形が整い、歯型などの細かな部分もはっきりとし、穴のひげもなくなりました。

上部に多少の凹みがありますが、調整前に比べれば、明らかに品質が向上しました。